Was ist Additive Fertigung?

Die Additive Fertigung (auch Additive Manufacturing) ist ein Verfahren, das dazu dient, Werkstoffe Schicht für Schicht miteinander zu verbinden, um aus 3D-Modelldaten dreidimensionale Bauteile herzustellen. Das auch als 3D-Druck bekannte Fertigungsverfahren hat seinen industriellen Ursprung Mitte der 1980er-Jahre. Mit dem vom US-Physiker Chuck Hall patentierten Verfahren der Stereolithografie konnte flüssiger Kunststoff über einen Laserstrahl schichtweise ausgehärtet werden. Damit war die Industrie in der Lage, Material maschinell aufzubauen. Aus einem 3D-CAD-Modell konnten beliebige Bauteile mit komplexen Formen und Innenstrukturen erzeugt werden.

Die grenzenlose Gestaltungsfreiheit der Additiven Fertigung begeistert seitdem Forschende in aller Welt und inspiriert zur Entwicklung immer neuer Verfahren und Werkstoff-Applikationen. Als Material kommt inzwischen nicht mehr nur Kunststoff zum Einsatz. Auch Keramik, organisches Gewebe und die verschiedensten Metalle finden dabei Verwendung. Damit sind die Möglichkeiten der Additiven Fertigung bei Weitem noch nicht ausgeschöpft und es ist davon auszugehen, dass in sämtlichen Bereichen der industriellen Fertigung der Einsatz additiver Verfahren zunehmen wird.

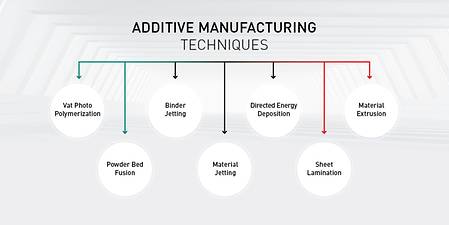

Die glorreichen Sieben der additiven Verfahren

Grundsätzlich ähneln die Metall 3D-Drucker den Vorgängen in einem Tintenstrahldrucker. Daher ist im allgemeinen Sprachgebrauch von 3D-Druck die Rede. Die ISO/ASTM 52900 kategorisiert kommerziell erhältliche Additive Manufacturing-Systeme in sieben verschiedene Verfahren. Deren Grundprinzipien unterscheiden sich zum Teil deutlich, vor allem bezüglich der Ausgangswerkstoffe und der Art und Weise, wie die Materialschichten erzeugt werden. So kann die Basis eines 3D-Drucks flüssig, pulverisiert, viskos oder fest sein. Das Material wird je nach Technologie durch Zusammenschmelzen, Sintern, Laminieren, Verkleben oder Polymerisation verfestigt und aufgebaut.

Powder Bed Fusion (PBF)

Die Powder Bed Fusion-Verfahren (DIN: pulverbettbasiertes Schmelzen) sind die dominierenden Verfahren im Metallbereich. Die Herstellung von Bauteilen erfolgt durch den schichtweisen Aufbau von Material. Dabei entsprechen die einzelnen Schichten den horizontalen „Schnitten“ eines dreidimensionalen CAD-Abbilds des herzustellenden Körpers. Aus diesen Schichten wird anschließend ein Steuerungsprogramm berechnet, das einen Laser- oder Elektronenstrahl hochpräzise über diese Schnitte dirigiert, um das Material über deren gesamte Fläche zu verschmelzen. Der Bereich haftet an der vorherigen Schicht und wird beim Abkühlen des Materials fest. Sobald die Schicht geschmolzen ist, wird eine neue Pulverschicht aufgetragen. DMG MORI ist in diesem Bereich mit der LASERTEC SLM Baureihe Baureihe erfolgreich am Markt präsent.

Material Extrusion (MEX)

Beim Verfahren der Material Extrusion (DIN: Materialextrusion) wird der Werkstoff selektiv durch eine Öffnung abgegeben. Die sich bewegende Düse, auch Extruder genannt, trägt eine Materialschicht auf, woraufhin sich entweder der Extruder oder die Bauplattform hebt bzw. senkt und der Vorgang wiederholt wird. Mit MEX können verschiedene Materialien gedruckt werden. Zumeist handelt sich dabei um thermoplastische Kunststoffe (z. B. ABS, Nylon, PEEK, PLA). Generell kann die Materialextrusion pastenartige Materialien verarbeiten. Dazu zählen Beton oder Keramik, aber auch Lebensmittel wie Schokolade oder Teig.

Vat Photo Polymerisation (VPP)

Beim VPP-Verfahren (DIN: badbasierte Photopolymerisation) wird flüssiges Polymerharz in einem Tank durch lichtaktivierte Polymerisation selektiv ausgehärtet. Die beiden gängigen VPP-Varianten verwenden entweder einen Laser oder Leuchtdioden (LED) in Verbindung mit digitaler Lichtverarbeitung (DLP) als Energiequelle für die Aushärtung des Harzes. Laserbasierte VPP-Systeme härten in der Regel eine Schicht aus, bevor das Bauvolumen abgesenkt und eine neue Schicht flüssigen Photopolymers über den Baubereich verteilt wird.

Binder Jetting (BJT)

Beim Binder Jetting (DIN: Freistrahl-Bindemittelauftrag) trägt ein Druckkopf Tröpfchen eines Bindemittels auf das Material auf und verschmilzt die Partikel in einem vorher festgelegten Muster miteinander. Verarbeitet werden Polymere, Metall, Keramik oder Sand. Sobald eine Schicht fertiggestellt ist, bewegt sich die Druckplattform nach unten und eine neue Pulverschicht wird auf die Bauplattform aufgetragen. Die im Binder Jetting Verfahren hergestellten Teile müssen in der Regel nachbearbeitet werden, um ihre mechanischen Eigenschaften zu verbessern. Dazu kann das Hinzufügen einer zusätzlichen Klebesubstanz oder das Einlegen des Teils in einen Ofen zum Sintern der Partikel gehören.

Material Jetting (MJT)

Beim MJT-Verfahren (DIN: Freistrahl-Materialauftrag) werden Tröpfchen eines Photopolymers oder anderer wachsähnlicher Substanzen über Düsenköpfe selektiv aufgetragen. Das Material wird mit UV-Licht gehärtet und verfestigt. Sobald eine Schicht ausgehärtet ist, tragen die Düsen des Druckkopfs neues Material Schicht für Schicht auf. Bei diesem Verfahren können verschiedene Materialkombinationen gedruckt und so im gesamten Teil unterschiedliche Materialeigenschaften oder Farben erzeugt werden.

Directed Energy Deposition (DED)

Beim Directed Energy Deposition Verfahren (DIN: Materialauftrag mit gerichteter Energieeinbringung) wird ein Werkstoff durch gezielte thermische Energie während des Auftragens verschmolzen. Als Ausgangsmaterial dient entweder ein metallisches Pulver oder ein Draht. Das Verfahren erzeugt nahezu endkonturnahe Teile und erfordert in der Regel eine maschinelle Bearbeitung, um die erforderlichen Toleranzen zu erreichen. Daher wird das DED-Verfahren oft mit einer Fräsmaschine kombiniert (bei DMG MORI als LASERTEC DED hybrid Baureihe auf dem Markt). Auch beim DED-Verfahren kann mehr als ein Material verarbeitet werden. Eine Besonderheit ist, dass sich damit auch beschädigte Teile reparieren lassen, indem das Material direkt an den beschädigten Stellen aufgebracht wird.

Sheet Lamination (SHL)

Bei der Sheet Lamination (DIN: Schichtlaminierung) werden Bauteile durch Stapeln und Laminieren dünner Materialschichten mithilfe eines Klebe- oder Schweißverfahrens verbunden. Zu den laminierbaren Werkstoffen gehören Metall, Papier, Polymere oder Verbundwerkstoffe. Die Schichtkonturen werden normalerweise im Bearbeitungsprozess vor oder nach dem Aufbringen einer Schicht bzw. des Materials erzeugt. Mögliche Verfahrensvarianten sind das Ultrasonic Additive Manufacturing (UAM), die Selective Deposition Lamination (SDL) oder das Laminated Object Manufacturing (LOM). Die Verfahren sind im Vergleich zu anderen additiven Techniken recht kostengünstig und schnell, bietet aber auch eine weniger präzise Ausgestaltung.

Additive Fertigung: zukunftsträchtige Technologie mit viel Potenzial

Diese enorme Vielseitigkeit der additiven Fertigungsverfahren macht die Vielfalt der möglichen Formen und zu verarbeitenden Materialien offensichtlich. Aufgrund dessen hat sich die Additive Fertigung bereits in vielen Anwendungsbereichen wie dem Maschinen-, Werkzeug- und Formenbau, der Medizintechnik sowie der Luft- und Raumfahrt fest etabliert. Betrachtet man das bemerkenswerte Potenzial der 3D-Druck-Technologie, steht diese noch am Anfang ihrer Möglichkeiten. Insgesamt wird ihr die Kraft zugesprochen, die industrielle Herstellung tiefgreifend und nachhaltig zu verändern – stets angetrieben von der Vision, schnell und kosteneffizient individualisierte, kundenspezifische Produkte anfertigen zu können. Im Zentrum des Entwicklungsprozesses stehen dabei Materialien, Bauteilgröße, Genauigkeit, Zuverlässigkeit und Reproduzierbarkeit. Herausforderungen bestehen zudem bei der automatisierten Nachbearbeitung, der Standardisierung der additiven Fertigungs- und Prüfverfahren sowie hinsichtlich der Ausbildung des Bedienpersonals als auch der für die Entwicklung und Konstruktion der additiv gefertigten Bauteile, CNC-Maschinen und Bearbeitungszentren zuständigen Ingenieure.

Vielfältige Möglichkeiten über den industriellen Einsatz hinaus

Die Geschichte der Additiven Fertigung wird nicht nur in der Industrie fortgeschrieben. Die Einsatzmöglichkeiten in der Medizin reichen beispielsweise von der Ausbildung über die Diagnostik bis zur Vorbereitung chirurgischer Eingriffe und umfassen auch die Herstellung individueller medizinischer Implantate und Prothesen. Große Hoffnungen ruhen zudem auf der Vision des „Bioprinting“, dem „Drucken“ von körpereigenen Zellen. Der 3D-Druck mit organischen Substanzen befindet sich allerdings noch im Status der Grundlagenforschung.

Im Bauwesen und der Architektur sind die Möglichkeiten der additiven Fertigung greifbarer und damit leichter vorstellbar. Das Anfertigen von 3D-Entwurfsmodellen für die Bauplanung zählt dort bereits zum Alltag. Auch das Drucken der Rohbauten von Häusern ist heute keine Utopie mehr. Die generelle Motivation wächst gerade in diesen Anwendungsfeldern aus der Produktivität, CNC Automation und Umweltverträglichkeit additiver Verfahren.

Additive Fertigungsverfahren wecken Interesse für Technik und Innovation

Auch im Privaten findet der 3-Druck und damit das additive Fertigen zunehmend mehr Beachtung. Das belegen neben der Beliebtheit materialisierter Selbstbilder auch die Druckerangebote der Discounter oder die zahlreichen 3D-Communitys für den Austausch von Tricks und Daten unter Tüftlern. Rund um die additiven Fertigungsverfahren herrscht eine allseits positive Grundstimmung, die als wertvollen Nebeneffekt ein gesteigertes Interesse für Technik und Innovation in der Gesellschaft mit sich bringt. In den unzähligen kleinen Beispielen aus dem privaten Bereich zeigt sich deutlich, wie der 3D-Druck mit geringem Energie- und Materialeinsatz und weniger Ausschuss in einer individualisierten Produktion die Umwelt enorm zu entlasten vermag.

Sie möchten mehr über außergewöhnliche Angebote im Bereich Additiver Fertigung bei DMG MORI erfahren? Unser Blogbeitrag „Die Zukunft additiver Fertigungsverfahren“ bietet Ihnen Einblicke in die Pulverbettmaschinen der LASERTEC SLM-Baureihe und die einzigartigen Vorzüge der LASERTEC DED- und LASERTEC DED hybrid-Maschinen.